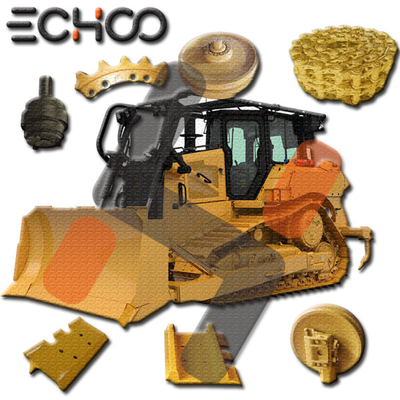

Εξαιρετική Σφυρηλάτηση: Το Ταξίδι Ποιότητας των Κυλίνδρων Ερπυστριών Εκσκαφέα

Ο κύλινδρος ερπυστριών εκσκαφέα είναι ο "φορέας του φορτίου" του εξοπλισμού ερπυστριών και η ποιότητά του σχετίζεται άμεσα με την αποδοτικότητα της κατασκευής και τη διάρκεια ζωής του εξοπλισμού. Έχουμε επιτύχει αξιόπιστα εξαρτήματα ανθεκτικά στη φθορά και ανθεκτικά μέσω αυστηρού ελέγχου σε όλη τη διαδικασία.

Ελέγχουμε αυστηρά την ποιότητα των υλικών από την πηγή, επιλέγοντας μόνο χάλυβα κράματος υψηλής αντοχής 40Mn2. Κάθε παρτίδα υλικών επιθεωρείται για τη σύνθεσή της με φασματόμετρο για να διασφαλιστεί ότι τα επιβλαβή στοιχεία όπως το θείο και ο φώσφορος είναι μισά κάτω από το βιομηχανικό πρότυπο, διασφαλίζοντας ουσιαστικά ότι το σώμα του τροχού είναι τόσο σκληρό όσο και δυνατό. Στη διαδικασία σφυρηλάτησης, χρησιμοποιείται ένα πρέσα θερμής σφυρηλάτησης 6300 τόνων για να πιέσει το ατσάλινο τεμάχιο των 1150℃ σε σχήμα με μία κίνηση. Το σώμα του τροχού που προκύπτει έχει λεπτούς κόκκους και υψηλή πυκνότητα, με αντοχή σε εφελκυσμό περισσότερο από 30% ισχυρότερη από τις συνηθισμένες διαδικασίες. Η μηχανική κατεργασία βασίζεται εξ ολοκλήρου σε CNC τόρνους και κέντρα μηχανικής κατεργασίας. Για βασικά μέρη όπως εσωτερικές οπές και χείλη τροχών, η ανοχή μπορεί να ελεγχθεί σε ±0,015 mm. Μετά την επεξεργασία, το καθένα επιθεωρείται με μηχανή μέτρησης συντεταγμένων και αυτά με ανακριβείς διαστάσεις απορρίπτονται άμεσα.

Η θερμική επεξεργασία είναι το κλειδί για την αντοχή στη φθορά. Υιοθετούμε "συνολική σκλήρυνση και σκλήρυνση + σκλήρυνση επιφάνειας": πρώτον, πραγματοποιείται συνολική σκλήρυνση και σκλήρυνση για να δοθεί στο σώμα του τροχού συνολική σκληρότητα 28-32HRC, καθιστώντας το ανθεκτικό στην κρούση. Στη συνέχεια, πραγματοποιείται σκλήρυνση μέσης συχνότητας στην επιφάνεια φθοράς του χείλους του τροχού, το σκληρυμένο στρώμα μπορεί να φτάσει τα 3-5 mm και η σκληρότητα της επιφάνειας φτάνει τα 55-60HRC, η οποία μπορεί να αντέξει χρόνια φθοράς στο εργοτάξιο. Η στεγανοποίηση επίσης δεν είναι επιφανειακή. Εισαγόμενες διπλού χείλους τσιμούχες λαδιού και καλύμματα σκόνης εγκαθίστανται και πρέπει να εφαρμοστεί γράσο υψηλής θερμοκρασίας. Μετά την εγκατάσταση, εφαρμόζεται πίεση αέρα 0,3MPa για 10 λεπτά για δοκιμή και δεν επιτρέπεται καμία διαρροή. Αυτό γίνεται για να αποτραπεί η είσοδος άμμου και νερού και η καταστροφή των ρουλεμάν. Τέλος, τα τελικά προϊόντα πρέπει να περάσουν "τρεις επιθεωρήσεις": ανίχνευση ελαττωμάτων φθορισμού για έλεγχο ρωγμών, 1,5 φορές το ονομαστικό φορτίο πιέζεται για 10 λεπτά για έλεγχο παραμόρφωσης και προσομοίωση συνθηκών εργασίας στο εργοτάξιο για λειτουργία για 200 ώρες για μέτρηση φθοράς. Μόνο αυτά που είναι πλήρως κατάλληλα επιτρέπεται να αποθηκευτούν στην αποθήκη.

Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες!

Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες! Παρακαλούμε ελέγξτε το email σας!

Παρακαλούμε ελέγξτε το email σας!  Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες!

Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες! Παρακαλούμε ελέγξτε το email σας!

Παρακαλούμε ελέγξτε το email σας!